в общем, еще раз подумав, решил кое что изменить в конструкции станка.

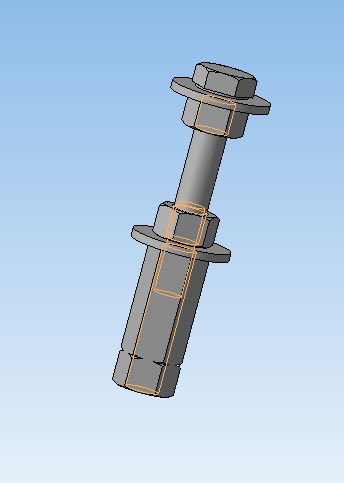

Во-первых, пересмотрел конструкцию закладных. Для удешевления стоимости и упрощения обработки сделаю их из увеличенных гаек и болта, вот так:

- 2017-02-05_200540.png (9.06 КБ) 7626 просмотров

В таком случае отпадает необходимость заказывать что-либо, можно купить все необходимое в ближайшем магазине крепежа.

Во-вторых, пересмотрел конструкцию стоек портала по подсказке Фрезерюги, ушел от сквозного крепления балки портала в его стойки. Вместо отверстия сделаю выемку и притяну болтами, вот так:

Возможно, еще не решил точно, выемку сделаю на 1-2 мм больше балки, для возможности юстировки. Или вообще выфрезерую открытый сверху и сзади угол...

Так же, на боковины станины буду прикручивать сначала алюминиевые полосы толщиной 20 мм, а уже к ним - рельсы и опоры ШВП.

Кроме того, озадачился поиском основания, на котором можно будет залить станину станка. Т.к. вес у нее будет приличный, в районе 140-150 кг, основание должно быть стойким к изгибанию, дабы опалубку с бетоном не повело при заливке. А так же желательно, чтоб основание имело какую-никакую плоскостность, ибо нижняя плоскость опалубки примет форму основания. В идеале было бы иметь поверочную плиту, но где ж ее взять таких размеров начинающему станкостроителю...))

В итоге решил для начала залить подобие плиты, заодно попрактиковаться перед заливкой станины.

Собрал каркас из доски 100*50, на него прикрутил лист ДСП. Сделал борта высотой 100 мм, стянул их шпилькой М8, на дно поставил закладные для возможной установки в будущем плиты на нормальные сварные стойки. Закладных сделал пять штук, дабы можно было выбирать - на 3 точки ставить или на 4. Конструкцию закладных взял ту же, что показывал на рисунке выше, только из гайки М12.

Так же поставил в боковые стенки еще по две закладных, для возможности в дальнейшем сделать съемные ручки для переноски плиты.

Фото с арматурой почему-то не сделал, хотя был уверен в обратном...

В общем, вышло два ряда 10-ки, с ячейкой 100*100 мм. Расстояние от арматуры до поверхности около 15 мм сверху и снизу.

Так же произвел расчет состава бетонной смеси с помощью Руководства по подбору составов тяжелого бетона (1979 г.)

Водоцементное соотношение вышло в районе 0,37, что весьма неплохо. Правда, текучесть смеси при этом никакая, даже более того, нормально вымесить раствор при этом практически нереально. Если только... не добавить пластификатор) В качестве которого выступил суперпластификатор С-3.

Для проверки правильности расчетов сделал маленькую формочку 100*100*220 мм, пересчитал кол-во компонентов для такого объема, замесил и залил. Вошло точь-в-точь, до последнего камушка. При укладке бетона штыкованием все не входит, если использовать вибрирование - входит все. Вибрировал при помощи перфоратора, включенного в режим удара. Ставим пику, упираем ее в кусок толстой доски, доску - в опалубку и вперед.

Вот что вышло после заливки пробного куска:

Удостоверившись в правильности расчета состава смеси, залил саму плиту, предварительно выставив всю опалубку по строительному уровню. Обещанная точность - 0,5 мм/м. Маловато, конечно, но что было...

Замес в ведре перфоратором 10-ти порций бетона - то еще удовольствие!... Справился где-то за полтора часа в одного, при условии, что все составляющие были заранее отмерены и разложены по пакетам. Реально семь потов сошло, может даже восемь - считать было некогда.

Плита получилась 90 мм толщиной. Сейчас жалею, что не сделал толще. Надо бы 130-140 мм по хорошему... Ну да ладно.

После вставания бетона, спустя четыре дня снял опалубку, вместо нее поставил (опять же по уровню) два метровых правила, специально отобранных в магазине по принципу наименьшей кривизны))

По этим правилам залил стяжку раствором для наливных полов толщиной около 10 мм, добавив опять же пластификатор и немного ПВА. После высыхания стяжки (кстати, ни одной трещинки не появилось - думаю, благодаря как раз пластификатору и уменьшению кол-ва воды) усадка относительно правил составила порядка 3 мм. Для окончательного выравнивания залил это пространство смесью эпоксидки и цемента. На 280 г. эпоксидки брал 400 г. цемента, в итоге получалась смесь по консистенции как сметана средней жирности. Спустя минут 15 текучести уже практически нет, т.е. капнешь каплю - она не растекается.

Позавчера снял опалубку окончательно и озадачился вопросом выведения плоскости моего "кирпича", как его нарекла жена))

В наличии были две поверочные линейки, 1200 и 630 мм, шаберная пластина ВК6ОМ, красный краплак и маленький резиновый валик. Промерив всю плиту линейкой, был выявлен горб в середине плиты. Ну а далее - шабрение, долгое и нудное...

Про метод 3-х плит читал, но мне он не подходил) По хорошему надо было еще уровень точный иметь, хотя бы 0,05 мм/м, но его нет, да и если бы был - не уверен, что на полу из ламината по стяжке он бы позволил нормально работать.

В общем, цементно-эпоксидная смесь весьма крепкая оказалась, все импровизированные шаберы из переточенных напильников, лезвий для ножовки по металлу, канцелярского ножа садились за пять-шесть движений.

Одна грань пластины ВК6ОМ подтупилась за часов 6 работы. Но тем не менее, режет, просто чуть хуже.

За два выходных мне удалось убрать горб в середине, после чего обнаружились два участка со впадиной. Щупы ко мне только идут с али, так что замер импровизированными щупами (ал. фольгой) показал углубление в районе одного слоя, в мм - 2 сотки. Чтобы снять эти две сотки по всей остальной поверхности плиты, придется махать шабером дня три. Посему или оставлю так, или мазну чутка эпоксидкой и потом отшабрю сами впадины.

Надеюсь, винта я не сделал на плите...

Заказал распил ЛДСП для опалубки станины, как сделают - буду фрезеровать в ней отверстия для болтов закладных, собирать, гнуть арматуру и вязать каркас. Вот только для заливки постараюсь найти фракционированный песок, 1,5-2 мм. По мере продвижения работ буду отписываться в теме.