Решился наконец обновить форум, на сегодняшний день ситуация такова:

Общий вид станка такой сейчас

В 1-м посте обновил ссылку (содержимое) на сборку в solidworks и и сами файлы в каталоге (там в расшаренной папке еще обновленные данные по установке оборудования в шкафу, схемам коммутации и спецификации закупок)

1. Начнем с изменений в проекте (в целом их не много, но есть):

1.1 Всё-таки решил добавить опоры а колесики сдвинуть - паспортная нагрузка на колесо 280 кг, на 4 шт рекомендованная 500 кг, да и то что в них есть определенных люфт мне не нравиться, поэтому решил все-таки поставить полноценные опоры (900 кг на опору), а колеса сохранить для перекатывания. Вес станка целиком порядка 480 выходит по данным Solidworks (сейчас модель весит 388 кг, но еще свои 90 наберет как с куста, если не более выйдет - это полный вес со сварной столешницей под станок), так что колесики по идее будут работать на пределе указанного веса и и даже можно сказать за гранью, поэтому кататься на них аккуратно и потом по месту сразу на опоры загонять.

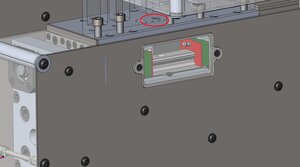

1.2 Для смазки кареток и гайки ШВП по оси Х решил дополнительно сделать окна в листах боковой защиты на Х, это обеспечит беспрепятственный прямой доступ к тавотницам с каждой стороны оси Х, если по какой-то причине не получиться вывести шланги смазки через опоры портала Y (на картинке отверстия планируемые для вывода трубок выделены красным), в любом случае окна лишними не будут, это позволит оценивать обстановку внутри без снятия ленточной защиты Х.

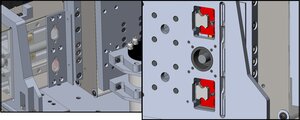

1.3 Для смазки кареток оси Y и гайки ШВП на портале также пересмотрел подход, первоначально планировалось откидывать ленту для доступа к тавотницам, ибо из-за ленточной защиты Z, трубки через основание Z прокидывать скажем не возможно, максимум 1-2 трубки и то есть свои сложности, поэтому поступил следующим образом - переделал прижимы ленты защиты (сразу скажу, что самый эффективный способ прижима ленты это прижимать не саму ленту, а держатель который ленту зажимает, только в этом случае лента не топорщиться и это еще и намного удобней), поставил уголок в качестве основного элемента и сверху на него жестко крепиться прижимная пластина которая зажимает ленту, к Z лента крепиться через уголок. Концы и уголка и ленты имеют скосы (верхнюю пластину нужно фрезеровать), это для того чтобы выполнить два условия, 1-е - зажать ленту и вывести ее край вровень с нижним основанием уголка, чтобы она плотно прилегала к пластинам защиты (верхней и нижней), 2-е - по толщине нужно уписаться в общую толщину с зажатой лентой в 8 мм максимум, поскольку вырез в боковине портала шириной 10 мм (думаю придется его чуть расширить, хотя бы +1мм наружу, в идеале +2мм, но это чуть уменьшит жесткость передней опорной колонны в ноге боковины портала). С защитой вообще все не так просто, там вымеряться нужно в пределах 0,5 мм, в том числе и по выставлению роликов, это так к сведению.

1.4 На Z еще не делал вывод под смазку, но думаю скорее всего пойду по пути X и сделаю окна в боковинах защиты для доступа к тавотницам, это просто самое простое решение будет я полагаю.

1.5 По оси Z переработки не большие - для установки опоры ШВП изначально был карман под опору, теперь полная площадка (выделенное красным срезалось вровень с высотой установки опоры), это потребовалось для того, чтобы подлезть туда шабером при необходимости, поскольку в карман который был раньше вообще не подлезть было никак. Также о обратной стороны основной пластины Z сделал выборку 0,3 мм чтобы оставить выше только поверхности прижимающиеся к переходной пластине на Y, это для того чтобы потом пришабрить только их, а не мумукаться с выводом всей поверхности пластины (сильно облегчил себе жизнь при юстировке станка).

1.6 Увеличил диаметры отверстий под головку винтов на 1 мм и на 0,5 мм внутренние диаметры отверстий на боковинах портала Y и боковинах балок Х - это сделано потому, что это в Solidworks все сходиться по размерам, а в жизни начинают еще добавляться свои особенности, в частности, нарезка резьбы может быть с наклоном и чуть смещена, сами профили имели винт и когда их выровняли, по факту получилось что профиль ровный, а отверстия сместились, из за чего боковины на место встают, но они выбирают изначальные люфты по отверстиям и встают с упором в болты, т.е. создается ситуация когда юстировать их становиться невозможно, тем более что нужно выставить не только геометрию правильно на боковинах, но еще в них ставятся фланцевые опоры ШВП, а тут нужно иметь тоже запас для юстировки, соответсвенно пришлось по новой переделывать отверстия (на фрезере выставили заготовки и по новой расточили карманы для головок болтов), в общем имейте этот момент ввиду. Еще когда собирал портал Y видать как-то сместил неточно основания для установки рельс, короче говоря каретки в отверстия в боковинах портала проходили по верху прям вообще впритык, а снизу был зазор в 2 мм, короче их тоже расточили на 2мм вверх.

1.7 На Z еще столкнулся с такими моментами - заказывал себе на Z ШВП C5 TBI с одинарной гайкой, она так и пришла, только гайка пришла хоть и одинарная, но увеличенной длинны (есть такие гайки оказывается, она по длине чуть меньше чем двойная, 85 мм), это конечно здорово, но я как-то не придал этому значения пока не фрезернул основную плиту Z и увидел что мне теперь нужно что-то переделывать в компоновке плиты подвижной части Z поскольку вылезли 2 момента: 1-й - из-за длины гайки она обеспечивала меньший ход по ШВП (лишние 45 мм куда-то нужно девать теперь и ШВП пришло той длинны которую заказывал, а заказывал по размерам из расчета на стандартную гайку), 2-й у меня потерялись 45 мм хода по оси Z что не позволяет поднимать шпиндель на ту высоту которую планировал изначально при первой компоновке. В итоге, максимально поджав все хода гайки к опорам, смог сделать приемлемые для себя 200мм хода. Вот и думай радоваться или плакать, с одной стороны дорогая ШВП точностью C5 да еще с увеличенной гайкой (она жестче и люфты поменьше), но другой стороны потерял часть хода, но тут другая хохма еще вылезла, о ней ниже.

Еще изменил форму пластины под серву и удлинил за счет этого рельсы, они конечно там не используются, но зато позволяют сохранить рельсы подлиннее на всякий случай.

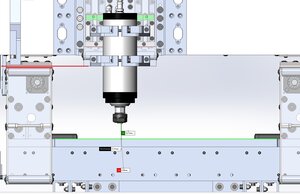

1.8 Хохма - имеющийся шпиндель оказался маловат по длине и поэтому пришлось его выдвигать по самое не хочу, чтобы улучшить ситуацию, нужен шпиндель типа GDK 80, он значительно длиннее и зажмётся лучше, но я пока довольствуюсь тем что есть, тут как бы даже имеющийся шпиндель по факту поднимется чуть повыше, по это уже после того как он закончить обрабатывать основную столешницу и Т слот, но до этого момента ему придется висеть так жестко низко с креплением почти за верхний край. Шпиндель планирую поменять, но это пока только планы. Подвижную пластину ниже не сделать, красными линиями показано расстояние до ее опускания в крайнем положении и верхней точкой защиты балки Х, т.е. если ее удлинить, то сразу потеряешь минимум 100 мм поля по Y. Да шпиндель так низко обычно не ставят, если работают с тисками например, но у меня планируется обработка листовых материалов как основного вида, поэтому нужно шпиндель выдвигать вниз до предела. Пока так в общем, если появиться шпиндель с АТС когда-нибудь то там будет проще, так как он высоко поднимается и оправки там есть классные для работы с большим выносом инструмента вниз, но это пока мечты.

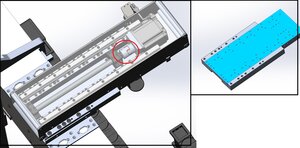

1.9 После того как в прошлый раз у меня выгнуло профиля столешницы Х в месте крепления болтов к балкам Х, я понял что надо менять компоновку, в результате на стол из профилей кинул 20мм листы Д16Т (3 части вышло) с креплением основных профилей столешницы и к этим пластинам и к профилям одновременно, т.е. отверстия чередуются 2 к профилю, 2 к столешнице и так по кругу через один, единственно что я сделал их расположение линейное, а более правильно было бы сделать наверно шахматкой, но уже облом, пластины фрезернули. В последствии, есть задумка эти пластины использовать для изготовления терки под шкурку для выравнивания под пластины основания из профилей, так как я притер только на столешнице места под балки, в общем что из этого получиться, надеюсь увидим с конце сентября (делаю второй заход в отпуск)

2. Что удалось сделать руками:

3. Касательно смазки - для сведения, на каретках HIWIN 20 и 25 тавотницы М6х0,75, а на гайках ШВП М6х1. В общем гайки ШВП самые сложные для размещения тавотниц, нужны тавотницы или фитинги самые маленькие, я купил несколько видов фитингов, самые крутые и маленькие оказались фитинги PL-М6 (первые на картинке), вторые латунные потребовали еще заказа трубочек для вставки в шланг и они же единственные которые я нашел с резьбой М6х0,75, последние на картинке пластиковые фитинги тоже классные, но они довольно большие по размеру, их далеко не везде вставишь.