Литье по газифицируемым моделям

- scout

- Опытный

- Сообщения: 114

- Зарегистрирован: 11 янв 2010, 00:52

- Репутация: 11

- Откуда: Протвино

- Контактная информация:

Литье по газифицируемым моделям

Давно когда-то где-то наткнулся на вот эту ссылку: http://www.buildyouridea.com/foundry/lo ... howto.html

Ну и факультативно занимался вопросом и вот вчера первая проба, т.е. не первая, а вторая, но с результатом.

В хронологическом порядке, кратко, история:

Печку сделал уже давно, зимой еще. Основа - автомобильный газовый баллон. Теплоизоляция - муллито-кремнеземистое волокно (вроде так )bw3( ) замешанное с каолином на воде. Внутри печи из этой смеси сформованы стенки. Печь задумывалась как универсальная - под газ и под уголь. Опробовано и так и эдак. Думаю и на дровах будет нормально работать. Для угля (обычный барбекюшный из магазина) нужно дутье.

Начали плавить: Расплав готов, прошло примерно 25 минут с начала плавки: Первый результат литья по газифицируемой модели: Технология такая: из пенопласта плотного вырезан меч, обмазан вододисперсионной краской (пару слоев), помещен в стальную трубу, обсыпан с утрамбовкой старой шпатлевкой "Старатели". Все, форма готова. В нее льем расплав. Модель выгорает, замещается расплавом. Обязательно сверху надо делать прибыль, чтобы за один раз хватало на всю деталь, т.к. аллюмний не сразу замещает модель.

Видео самого процесса отливки попозже выложу.

Ну и факультативно занимался вопросом и вот вчера первая проба, т.е. не первая, а вторая, но с результатом.

В хронологическом порядке, кратко, история:

Печку сделал уже давно, зимой еще. Основа - автомобильный газовый баллон. Теплоизоляция - муллито-кремнеземистое волокно (вроде так )bw3( ) замешанное с каолином на воде. Внутри печи из этой смеси сформованы стенки. Печь задумывалась как универсальная - под газ и под уголь. Опробовано и так и эдак. Думаю и на дровах будет нормально работать. Для угля (обычный барбекюшный из магазина) нужно дутье.

Начали плавить: Расплав готов, прошло примерно 25 минут с начала плавки: Первый результат литья по газифицируемой модели: Технология такая: из пенопласта плотного вырезан меч, обмазан вододисперсионной краской (пару слоев), помещен в стальную трубу, обсыпан с утрамбовкой старой шпатлевкой "Старатели". Все, форма готова. В нее льем расплав. Модель выгорает, замещается расплавом. Обязательно сверху надо делать прибыль, чтобы за один раз хватало на всю деталь, т.к. аллюмний не сразу замещает модель.

Видео самого процесса отливки попозже выложу.

- buyvoll

- Мастер

- Сообщения: 214

- Зарегистрирован: 14 сен 2010, 14:20

- Репутация: 26

- Контактная информация:

Re: Литье по газифицируемым моделям

Заливаете сверху что-ли?

По технологии, плотность модели чем меньше тем лучше, засыпается обычным песком, и подвод металла снизу

По технологии, плотность модели чем меньше тем лучше, засыпается обычным песком, и подвод металла снизу

- scout

- Опытный

- Сообщения: 114

- Зарегистрирован: 11 янв 2010, 00:52

- Репутация: 11

- Откуда: Протвино

- Контактная информация:

Re: Литье по газифицируемым моделям

Заливали сверху, не совсем понятно, почему снизу должно быть лучше? )bn(

Конечно выяснились некоторые нюансы, например, то что вододисперсионка не самый лучший вариант, хотя тоже работает, надо попробовать подобрать другую обмазку. Я где-то на форумах видел используют затирку плиточную, ну вот что-нибудь типа этого попробуем.

Вообще, думаю просто на воде та же шпатлевка для образования корки пойдет.

Ща снег сойдет да в гараже потеплее будет, будем пробовать уже что нибудь полезное отливать.

Опыты просто подтвердили что технология работает, ато evgen очень сомневался.

Конечно выяснились некоторые нюансы, например, то что вододисперсионка не самый лучший вариант, хотя тоже работает, надо попробовать подобрать другую обмазку. Я где-то на форумах видел используют затирку плиточную, ну вот что-нибудь типа этого попробуем.

Вообще, думаю просто на воде та же шпатлевка для образования корки пойдет.

Ща снег сойдет да в гараже потеплее будет, будем пробовать уже что нибудь полезное отливать.

Опыты просто подтвердили что технология работает, ато evgen очень сомневался.

- buyvoll

- Мастер

- Сообщения: 214

- Зарегистрирован: 14 сен 2010, 14:20

- Репутация: 26

- Контактная информация:

Re: Литье по газифицируемым моделям

Затянул я конечно с ответом, но лучше поздно чем никого ))

Заливка снизу приветствуется при любом виде литья, а в данном случае плюс ко всему (всплески и размыв формы), выходящие газы не идут противотоком с металлом и не замешиваются в тело отливки

Заливка снизу приветствуется при любом виде литья, а в данном случае плюс ко всему (всплески и размыв формы), выходящие газы не идут противотоком с металлом и не замешиваются в тело отливки

- Nick

- Мастер

- Сообщения: 22776

- Зарегистрирован: 23 ноя 2009, 16:45

- Репутация: 1735

- Заслуга: Developer

- Откуда: Gatchina, Saint-Petersburg distr., Russia

- Контактная информация:

Re: Литье по газифицируемым моделям

А как снизу лить? Делать сообщающиеся сосуды?

-

aftaev

- Зачётный участник

- Сообщения: 34042

- Зарегистрирован: 04 апр 2010, 19:22

- Репутация: 6192

- Откуда: Казахстан.

- Контактная информация:

Re: Литье по газифицируемым моделям

В расплаве обычно плавает всякий мусор, как не убирай плавает что нибудь. Чтоб была качественная отливка делают отдельный литьевой канал и запитывают деталь снизу. Так шлаки всякие оседают в канале на дне.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

- Гармонист

- Почётный участник

- Сообщения: 423

- Зарегистрирован: 24 апр 2011, 09:14

- Репутация: 72

- Откуда: планета Земля

- Контактная информация:

Re: Литье по газифицируемым моделям

aftaev, у тебя бывало, что расплав застывал в литьевом канале и не доходил до формы детали?

http://cnc-club.ru/forum/viewtopic.php?t=1064 - домашний станок типа "рука"

http://cnc-club.ru/forum/viewtopic.php?t=1107 - быстро создать 3d образ без сканера по фоткам

http://cnc-club.ru/forum/viewtopic.php?t=1073 - прогноз станко-строения

http://livehistory.ru - мозаика складывается

http://www.economics.kiev.ua - почему все так в нашем мире

http://cnc-club.ru/forum/viewtopic.php?t=1107 - быстро создать 3d образ без сканера по фоткам

http://cnc-club.ru/forum/viewtopic.php?t=1073 - прогноз станко-строения

http://livehistory.ru - мозаика складывается

http://www.economics.kiev.ua - почему все так в нашем мире

-

aftaev

- Зачётный участник

- Сообщения: 34042

- Зарегистрирован: 04 апр 2010, 19:22

- Репутация: 6192

- Откуда: Казахстан.

- Контактная информация:

Re: Литье по газифицируемым моделям

Нет. Это обычно происходит когда:Гармонист писал(а):aftaev, у тебя бывало, что расплав застывал в литьевом канале и не доходил до формы детали?

1. канал узкий

2. слижком медленно льем

3. слишком шустро льем

литник меньше 20х20 не делал даж если нужно болтик отлить

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

- buyvoll

- Мастер

- Сообщения: 214

- Зарегистрирован: 14 сен 2010, 14:20

- Репутация: 26

- Контактная информация:

Re: Литье по газифицируемым моделям

Когда льют сталь мусор обычно всплываетaftaev писал(а):В расплаве обычно плавает всякий мусор, как не убирай плавает что нибудь. Чтоб была качественная отливка делают отдельный литьевой канал и запитывают деталь снизу. Так шлаки всякие оседают в канале на дне.

При литье алюминия из-за высокой жидкотекучести часто полезно сделать змеевидный либо наклонный литниковый канал.

Абы канал на дне не размывало делают зумпф

Для уборки мусора делают "ловушки" типо вертикального цилиндра на пути горизонтального канала

-

VVChaif

- Кандидат

- Сообщения: 46

- Зарегистрирован: 24 дек 2011, 08:18

- Репутация: 4

- Контактная информация:

Re: Литье по газифицируемым моделям

Давно экспериментируем в этом направлении, вот цитата одного из участников:

"Ну у меня тигель гдето на 350 кубиков, полную чайную ложку соли пополам с содой сразу. Хорошо размешать. Всплывает много, но его жалеть не стоит, это дрянь всякая. В результате, на всех моих отливках, я не встретил ни одного постороннего включения. Но этот флюс прилипает к стенкам, я его, когда остынет, молотком, в общем. Осыпается:)."

полностью тут

"Ну у меня тигель гдето на 350 кубиков, полную чайную ложку соли пополам с содой сразу. Хорошо размешать. Всплывает много, но его жалеть не стоит, это дрянь всякая. В результате, на всех моих отливках, я не встретил ни одного постороннего включения. Но этот флюс прилипает к стенкам, я его, когда остынет, молотком, в общем. Осыпается:)."

полностью тут

-

aftaev

- Зачётный участник

- Сообщения: 34042

- Зарегистрирован: 04 апр 2010, 19:22

- Репутация: 6192

- Откуда: Казахстан.

- Контактная информация:

Re: Литье по газифицируемым моделям

Ну а у меня на 20кг тигельVVChaif писал(а):"Ну у меня тигель гдето на 350 кубиков, полную чайную ложку соли пополам с содой сразу.

ВАЖНО! Если флюсы(соли) кинуть в расплав то содержащая вода в солях быдет интенсивно испаряться и соли начинают СТРЕЛЯТЬ - и расплав Ала будет разлетаться.

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

-

VVChaif

- Кандидат

- Сообщения: 46

- Зарегистрирован: 24 дек 2011, 08:18

- Репутация: 4

- Контактная информация:

Re: Литье по газифицируемым моделям

спасибо за советы. по поводу "разлетаться" там в теме про это тоже есть (про это известно и предостережено)...

-

aftaev

- Зачётный участник

- Сообщения: 34042

- Зарегистрирован: 04 апр 2010, 19:22

- Репутация: 6192

- Откуда: Казахстан.

- Контактная информация:

Re: Литье по газифицируемым моделям

про Магний тоже есть

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

- dorosh

- Новичок

- Сообщения: 10

- Зарегистрирован: 27 сен 2012, 13:11

- Репутация: 2

- Контактная информация:

Re: Литье по газифицируемым моделям

Предлагаю некоторые подробности технологии производства металлических отливок по моделям из пенопласта

В. Дорошенко dorosh@inbox.ru, ФТИМС НАН Украины, г. Киев

,

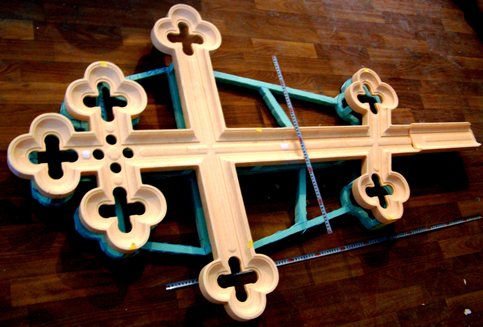

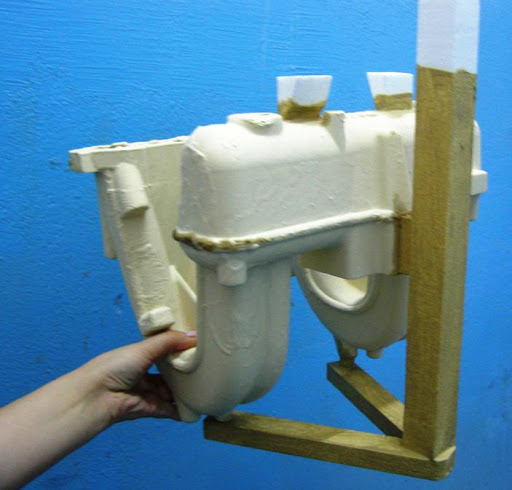

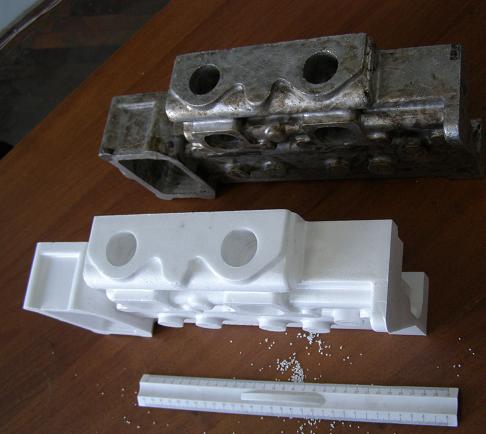

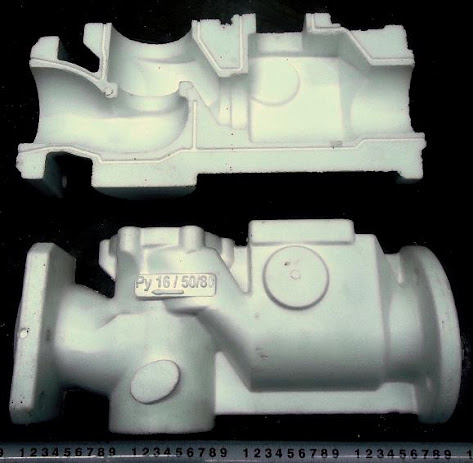

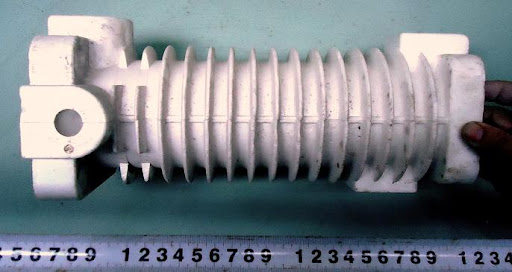

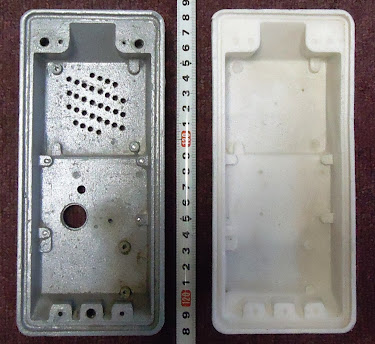

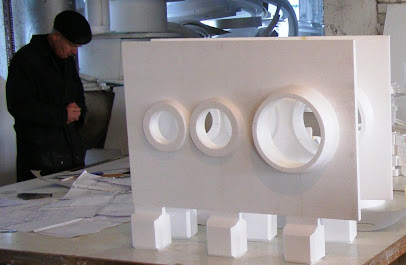

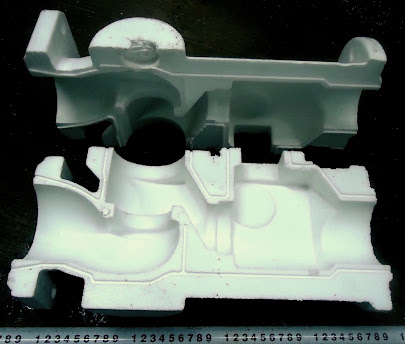

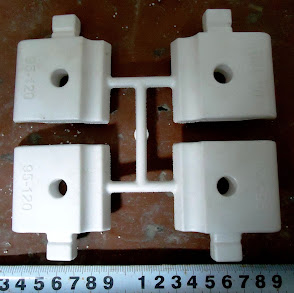

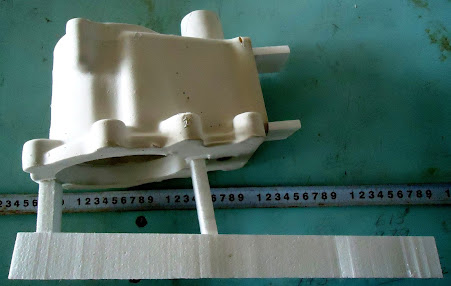

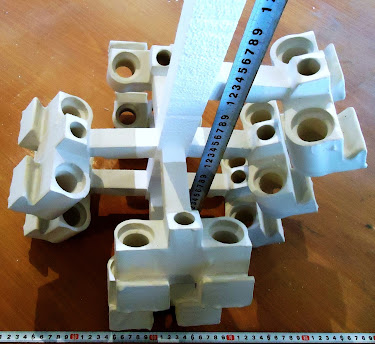

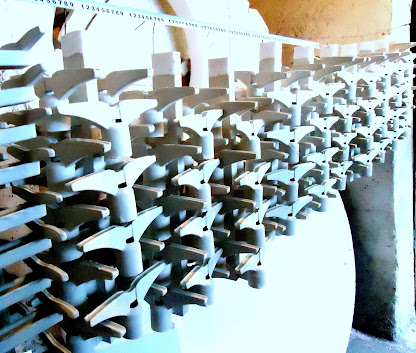

, так производят модели из пенопласта, см. фото примеров ниже.

так производят модели из пенопласта, см. фото примеров ниже.

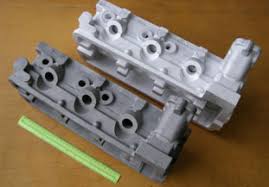

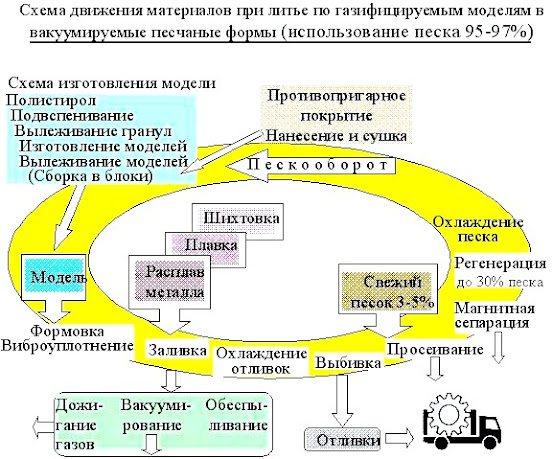

Выше на этом сайте помещена краткая информация о технологии получения металлических отливок высокой точности и сложности – литье по моделях из пенопласта, называемой литьем по газифицируемым моделям (ЛГМ), англоязычное название ЛГМ - Lost Foam Casting Process дословно означает процесс литья при потере пены, подразумевая использование пенопластовой модели. Между тем, за 50 лет со времени своего возникновения годовой объем производства отливок в мире этим способом превысил 1,5 млн. тонн. Расскажу немного подробнее об этой технологии и ее развитии.

В литейном деле наиболее точные отливки получают по моделям разового применения. Если при литье в песчаные формы применяют одноразовые формы, то теперь пришло время одноразовых моделей из пенопласта. Они похожи на упаковку для телевизора, которые массово штампуют на автоматах. По примерно такой же технологии изготавливают модели из пенопласта для отливок из металла. Для серии отливок такие модели изготавливают вдуванием гранул пенополистирола в алюминиевые пресс-формы (многоместные для мелких моделей) с последующим вспениванием и спеканием гранул путем нагрева пресс-форм в течение нескольких минут до ~130°С. Алюминиевые пресс-формы можно изготавливать точным литьем, но чаще это делается путем механообработки. По пресс-формам можно изготовить тысячи и более пенопластовых моделей.

Для разовых и крупных отливок весом до нескольких тонн модели вырезают из плит пенопласта нагретой нихромовой проволокой по шаблонам или на гравировально-фрезерных станках с ЧПУ. Затем полистироловую модель покрывают быстросохнущей краской с порошком-огнеупором, склеивают с пенопластовым литником, помещают в контейнер, где засыпают ее сухим песком, и заливают расплавленным металлом через этот литник. При заливке полистирол испаряется («теряется пена»), и модель замещается металлом. При этом металл затвердевает в виде отливки в неподвижном песке, который, облегая модель при засыпке песка (формовке), принял форму зеркального отображения этой отливки.

Образующиеся при заливке металла газы из контейнера отсасывают насосом – разрежение поддерживают примерно на уровне 0,5 атм, одновременно это разрежение уплотняет и удерживает в неподвижном состоянии песок в процессе замещения модели металлом. Затем газы через трубу вакуумной системы подают для утилизации и обезвреживания в систему термо-каталитического дожигания. Там они окисляются примерно на 98%, и в виде водяного пара и двуокиси углерода выбрасываются в атмосферу за пределами помещения цеха. Традиционные формы со связующим после заливки металлом дымят в помещении, как ни вентилируй рабочую зону цеха, а удаление газов из сухого песка насосом в 10-12 раз снижает показатели загрязнений воздуха рабочей зоны цеха по сравнению с литьем в традиционные песчаные формы согласно проведенным измерениям концентраций примесей в воздухе цеха.

Формовочный кварцевый песок после извлечения остывшей отливки из формы благодаря его высокой текучести обычно транспортируют по закрытой системе трубопроводов пневмотранспорта, исключающей распыление его в цехе. Примерно треть его поступает в установку терморегенерации, где он освобождается от остатков конденсированных продуктов деструкции пенополистирола, а затем, смешиваясь с остальной частью, после охлаждения в проходных закрытых охладителях подается опять на формовку. В результате потери оборотного песка не превышают нескольких процентов - это просыпи, унос с отсасываемыми газами и т.п.

Значительную часть бункеров, трубопроводов и оборудования комплекса по охлаждению и складированию оборотного песка обычно монтируют за пределами помещения цеха у внешней его стены, при этом сухой песок, который не боится мороза, быстрее охлаждается на открытом воздухе. Изолирование в закрытых трубопроводах потока песка, отсасывание из формы и последующее дожигание газов в сочетании с чистым модельным производством дает возможность создать экологически чистые цеха высокой культуры производства.

Экологическая безопасность технологического процесса обеспечивается также исключением из него токсичных связующих веществ и большого объема формовочных и стержневых песчаных смесей (обычно от 2 до 4 т отработанной смеси со связующим веществом идет в отвал на 1 т литья), а также их транспортировки и выбивки отливок. Например, 1 куб. м пенополистирола модели весит 25 кг. Если он замещается 7 т жидкого чугуна, то при этом на 1 т литья расходуется 25/7=3,6 кг полимера. А в формах из смоляных холодно-твердеющих смесей при потреблении 3% связующего вещества на 3 т смеси, которая требуется для 1 т литья, расход связующего полимера составляет 0,03х3000=90 кг, что в 90/3,6=25 раз больше.

Полученная отливка, имеет высокую точность и конкурентный товарный вид. Держа в руках легкую модель, можно увидеть и промерить по всей конфигурации будущую отливку и скорректировать ее возможные огрехи, что при обычной формовке для сложных с несколькими стержнями отливок не сделать. Модель из пенопласта легче отливки из чугуна в 7000/25=280 раз, возьмешь ее в руки – будто держишь пустоту, которая затем превращается в металл.

Наши литейщики не привыкли к таким технологическим возможностям и такому качеству литья, так как стереотипы, заложенные еще в институтах, тормозят понимание потенциала этой технологии. В ней отсутствует вонь от горелых связующих полимеров, нет заливов по разъему формы (разъемов не имеется) и смещения стержней и форм при сборке, т. к. отсутствуют сами стержни со всеми проблемами их производства и выбивки. Производственные участки - модельный, формовочный, плавильный, очистной имеют примерно одинаковые площади и оснащаются простым оборудованием.

Так как модели помещают в сухом песке в контейнере, стоящем на вибростоле, где песок уплотняют около 1-1,5 минут, то отпадает надобность в высокоточных формовочных машинах прессования и устройствах сборки форм. Акцент перенесен на изготовление легчайших моделей с плотностью материала 25-26 кг/куб. м, которое обычно доверяют женским рукам.

Для серийного производства отливок используются полуавтоматы, цикл производства пенопластовых моделей на которых составляет около трех минут. Они позаимствованы из упаковочной отрасли, где их используют для производства фасонной упаковки, легкой тары, а также декоративных панелей и элементов фасада зданий. Условия труда, подобные условиям упаковочного производства, вытесняют образ старой задымленной «литейки». Таким способом получают отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех литейных марок. В ящике на «елке или кусте» могут сразу лить десятки отливок, как в ювелирном производстве, с почти ювелирной точностью. До 90% отливок можно применять без последующей механической обработки.

Описанная технология весьма экономична в сравнении с традиционной. На 1 т литья расходуют 50 кг кварцевого песка, 25 кг противопригарных покрытий, 6 кг пенополистирола и 10 кв. м полиэтиленовой пленки. Низкие затраты на модельно-формовочные материалы позволяют экономить не менее $100 на 1 т литья, размещение отливок по всему объему контейнера позволяет получать 70-80% годного литья, экономия шихты металла составляет 250-300 кг, электроэнергии - 100-150 кВт.ч, масса отливок снижается на 10-20% по сравнению с традиционной опочной формовкой.

Крупная экономия получается при литье сложных отливок из износостойких сталей (траки и детали гусениц, бронефутеровок, корпусные детали) так как резко снижаются затраты на их механообработку. Льют без ограничений на конструкции и конфигурации колеса, звездочки, головки и блоки цилиндров, патрубки бензиновых и дизельных двигателей, коленвалы, и др. Капитальные затраты на организацию и ввод в эксплуатацию производства сокращаются в 2-2,5 раза. Опыт запуска участков производительностью до 50-150 т/месяц показал, что срок их окупаемости не превышал 1,5 года.

Можно размещать такие участки при кузнях, термических и ремонтных цехах. Если создавать или реконструировать «литейку», то литье в моделях из полистирола – тот бизнес, где металл своим оборудованием и рабочей силой переводится в конкурентный товар. Страны, где металл производят из собственных руд путем углубленной его переработки, обретают шанс опередить конкурентов. Сегодня килограмм черного металла (в рядовом прокате, чушках, ломе) стоит в среднем $0,5, килограмм изделий из металла в автомобиле или танке стоит уже $50…100, а в самолете — $1500…2000. Замена экспорта продукции металлургии на экспорт машин и механизмов - это один из шагов перевода сырьевой экономики на высокотехнологичную и усиление роли в глобальном разделении труда, когда экономическая конкуренция все в большей степени определяется конкуренцией научно-технической, а разработка и внедрение технологических инноваций - решающий фактор социального и экономического развития, залог экономической безопасности.

Возрастающий поток патентной информации свидетельствует о серьезном интересе к этой технологии всех ведущих машиностроительных компаний. Технологические потоки и пространственное размещение моделей в объеме контейнерной формы удобно предварительно имитировать на ЭВМ, а при изготовлении модельной оснастки все чаще применяют 3D-графику для программирования станков с ЧПУ. Созданы, проектируются и внедряются в производство десятки видов конвейерных цехов, оснащенных манипуляторами и линиями непрерывного действия. Они хорошо зарекомендовали себя в автотракторном моторостроении, при литье трубоарматуры и деталей насосов, корпусов электродвигателей, деталей коммунального машиностроения и др. Однако чаще создаются небольшие производственные цеха, состоящие из модельного, формовочного, плавильного и очистного участков, оснащенных несложным оборудованием, одинаковым для черных и цветных сплавов. В одном только Китае в 2006 году работало около 200 таких цехов производительностью 300 тыс. т/год.

Большинство крупнейших автопроизводителей Европы, Азии и Америки ежегодно используют в производимых автомобилях несколько сотен тысяч тонн точных отливок, полученных описанным способом. General Motors, Ford Motors, BMW, Fiat, VW, Renualt и ряд других фирм полностью перешли в 1980-90 годах на изготовление этим способом отливок блоков цилиндров, головок блока, впускных и выпускных коллекторов, коленвалов для наиболее массовых типов двигателей.

В Физико-технологическом институте металлов и сплавов (ФТИМС) НАН Украины (отдел формообразования под руководством профессора Шинского О. И.) спроектировали оборудование и запустили ряд участков в России и Украине, внедрили такое оборудование в Польше и Вьетнаме. На опытном производстве ФТИМС в Киеве льют черные и цветные металлы развесом 0,1-1500 кг до 50 т/месяц, отрабатывают технологию и оснастку для новых цехов, проектируют оборудование и линии под программу литья и площади цеха заказчика, которые затем поставляют литейным предприятиям с пуско-наладкой всего комплекса оборудования и внедрением технологии в производство.

Производственный потенциал технологии ЛГМ далеко не исчерпан. Она также позволяет получать ранее нетехнологичные литые крупнопористые, ячеистые и каркасные отливки, лить не только металлы и сплавы, но и получать композиты и армированные конструкции, которые обладают улучшенными характеристиками. При этом в модель предварительно вставляют различные детали или материалы, которые формируют композит или армированную конструкцию, а наложение газового давления на жидкий металл увеличивает стабильность пропитки таких изделий со вставками на длину до 1 м.

ЛГМ относят к высокотехнологичным производствам, которые дают выход к устойчивому развитию из технологического отставания, когда в отечественной экономике нарастает сырьевая составляющая, доминирует продукция с низкой добавленной стоимостью и снижается конкурентоспособность производства. Если в 80-е годы в структуре отечественной промышленности и товарного экспорта вес машиностроения составлял порядка 30…40%, а черной металлургии был в два-три раза меньше, то сегодня наоборот. Именно развитие литейного производства – это шаг к восстановлению и росту отечественного машиностроения, превращения страны из продавца полуфабрикатов в экспортера технологической продукции с большой добавленной стоимостью. Снижение зависимости национальной промышленности от импорта идей, технологий и товаров, реализация собственной программы инновационного развития позволит нам стать равноправным участником глобальных инновационных процессов.

Смотреть еще фото о ЛГМ: http://www.biznet.ru/topic31376.html?hl=dorosh

или http://forum.i-mash.ru/topic_7

(Литература: Рыбаков С. А. Инновационные возможности литья по газифицируемым моделям, состояние и перспективы этого метода в России // Литейщик России. №4, 2009, с. 44-45).

2

2

8

8 9

9 10

10 11

11 12

12 13

13 14

14 15

15 16

16 17

17 18

18 19

19 20

20 21

21 22

22 23

23 24

24 25

25

30

30 31

31 32

32 33

33 34

34 35

35

38

38 39

39 40

40 41

41 42

42 43

43 44

44 45

45 46

46 47

47 , 48

, 48 , 49

, 49 , 50

, 50 , 51

, 51 , 52

, 52 , 53

, 53 , 54

, 54 , 55

, 55 , 56

, 56 , 57

, 57 , 58

, 58 59

59 , 60

, 60 , 61

, 61 62

62 63

63 64

64 65

65 66

66 67

67 68

68 69

69 70

70 73

73 72

72 73

73 74

74 75

75 76

76 Подробнее об ЛГМ можно почитать:

Подробнее об ЛГМ можно почитать:

В. Дорошенко dorosh@inbox.ru, ФТИМС НАН Украины, г. Киев

,

, так производят модели из пенопласта, см. фото примеров ниже.

так производят модели из пенопласта, см. фото примеров ниже.Выше на этом сайте помещена краткая информация о технологии получения металлических отливок высокой точности и сложности – литье по моделях из пенопласта, называемой литьем по газифицируемым моделям (ЛГМ), англоязычное название ЛГМ - Lost Foam Casting Process дословно означает процесс литья при потере пены, подразумевая использование пенопластовой модели. Между тем, за 50 лет со времени своего возникновения годовой объем производства отливок в мире этим способом превысил 1,5 млн. тонн. Расскажу немного подробнее об этой технологии и ее развитии.

В литейном деле наиболее точные отливки получают по моделям разового применения. Если при литье в песчаные формы применяют одноразовые формы, то теперь пришло время одноразовых моделей из пенопласта. Они похожи на упаковку для телевизора, которые массово штампуют на автоматах. По примерно такой же технологии изготавливают модели из пенопласта для отливок из металла. Для серии отливок такие модели изготавливают вдуванием гранул пенополистирола в алюминиевые пресс-формы (многоместные для мелких моделей) с последующим вспениванием и спеканием гранул путем нагрева пресс-форм в течение нескольких минут до ~130°С. Алюминиевые пресс-формы можно изготавливать точным литьем, но чаще это делается путем механообработки. По пресс-формам можно изготовить тысячи и более пенопластовых моделей.

Для разовых и крупных отливок весом до нескольких тонн модели вырезают из плит пенопласта нагретой нихромовой проволокой по шаблонам или на гравировально-фрезерных станках с ЧПУ. Затем полистироловую модель покрывают быстросохнущей краской с порошком-огнеупором, склеивают с пенопластовым литником, помещают в контейнер, где засыпают ее сухим песком, и заливают расплавленным металлом через этот литник. При заливке полистирол испаряется («теряется пена»), и модель замещается металлом. При этом металл затвердевает в виде отливки в неподвижном песке, который, облегая модель при засыпке песка (формовке), принял форму зеркального отображения этой отливки.

Образующиеся при заливке металла газы из контейнера отсасывают насосом – разрежение поддерживают примерно на уровне 0,5 атм, одновременно это разрежение уплотняет и удерживает в неподвижном состоянии песок в процессе замещения модели металлом. Затем газы через трубу вакуумной системы подают для утилизации и обезвреживания в систему термо-каталитического дожигания. Там они окисляются примерно на 98%, и в виде водяного пара и двуокиси углерода выбрасываются в атмосферу за пределами помещения цеха. Традиционные формы со связующим после заливки металлом дымят в помещении, как ни вентилируй рабочую зону цеха, а удаление газов из сухого песка насосом в 10-12 раз снижает показатели загрязнений воздуха рабочей зоны цеха по сравнению с литьем в традиционные песчаные формы согласно проведенным измерениям концентраций примесей в воздухе цеха.

Формовочный кварцевый песок после извлечения остывшей отливки из формы благодаря его высокой текучести обычно транспортируют по закрытой системе трубопроводов пневмотранспорта, исключающей распыление его в цехе. Примерно треть его поступает в установку терморегенерации, где он освобождается от остатков конденсированных продуктов деструкции пенополистирола, а затем, смешиваясь с остальной частью, после охлаждения в проходных закрытых охладителях подается опять на формовку. В результате потери оборотного песка не превышают нескольких процентов - это просыпи, унос с отсасываемыми газами и т.п.

Значительную часть бункеров, трубопроводов и оборудования комплекса по охлаждению и складированию оборотного песка обычно монтируют за пределами помещения цеха у внешней его стены, при этом сухой песок, который не боится мороза, быстрее охлаждается на открытом воздухе. Изолирование в закрытых трубопроводах потока песка, отсасывание из формы и последующее дожигание газов в сочетании с чистым модельным производством дает возможность создать экологически чистые цеха высокой культуры производства.

Экологическая безопасность технологического процесса обеспечивается также исключением из него токсичных связующих веществ и большого объема формовочных и стержневых песчаных смесей (обычно от 2 до 4 т отработанной смеси со связующим веществом идет в отвал на 1 т литья), а также их транспортировки и выбивки отливок. Например, 1 куб. м пенополистирола модели весит 25 кг. Если он замещается 7 т жидкого чугуна, то при этом на 1 т литья расходуется 25/7=3,6 кг полимера. А в формах из смоляных холодно-твердеющих смесей при потреблении 3% связующего вещества на 3 т смеси, которая требуется для 1 т литья, расход связующего полимера составляет 0,03х3000=90 кг, что в 90/3,6=25 раз больше.

Полученная отливка, имеет высокую точность и конкурентный товарный вид. Держа в руках легкую модель, можно увидеть и промерить по всей конфигурации будущую отливку и скорректировать ее возможные огрехи, что при обычной формовке для сложных с несколькими стержнями отливок не сделать. Модель из пенопласта легче отливки из чугуна в 7000/25=280 раз, возьмешь ее в руки – будто держишь пустоту, которая затем превращается в металл.

Наши литейщики не привыкли к таким технологическим возможностям и такому качеству литья, так как стереотипы, заложенные еще в институтах, тормозят понимание потенциала этой технологии. В ней отсутствует вонь от горелых связующих полимеров, нет заливов по разъему формы (разъемов не имеется) и смещения стержней и форм при сборке, т. к. отсутствуют сами стержни со всеми проблемами их производства и выбивки. Производственные участки - модельный, формовочный, плавильный, очистной имеют примерно одинаковые площади и оснащаются простым оборудованием.

Так как модели помещают в сухом песке в контейнере, стоящем на вибростоле, где песок уплотняют около 1-1,5 минут, то отпадает надобность в высокоточных формовочных машинах прессования и устройствах сборки форм. Акцент перенесен на изготовление легчайших моделей с плотностью материала 25-26 кг/куб. м, которое обычно доверяют женским рукам.

Для серийного производства отливок используются полуавтоматы, цикл производства пенопластовых моделей на которых составляет около трех минут. Они позаимствованы из упаковочной отрасли, где их используют для производства фасонной упаковки, легкой тары, а также декоративных панелей и элементов фасада зданий. Условия труда, подобные условиям упаковочного производства, вытесняют образ старой задымленной «литейки». Таким способом получают отливки из чугуна и стали всех видов, бронзы, латуни и алюминия всех литейных марок. В ящике на «елке или кусте» могут сразу лить десятки отливок, как в ювелирном производстве, с почти ювелирной точностью. До 90% отливок можно применять без последующей механической обработки.

Описанная технология весьма экономична в сравнении с традиционной. На 1 т литья расходуют 50 кг кварцевого песка, 25 кг противопригарных покрытий, 6 кг пенополистирола и 10 кв. м полиэтиленовой пленки. Низкие затраты на модельно-формовочные материалы позволяют экономить не менее $100 на 1 т литья, размещение отливок по всему объему контейнера позволяет получать 70-80% годного литья, экономия шихты металла составляет 250-300 кг, электроэнергии - 100-150 кВт.ч, масса отливок снижается на 10-20% по сравнению с традиционной опочной формовкой.

Крупная экономия получается при литье сложных отливок из износостойких сталей (траки и детали гусениц, бронефутеровок, корпусные детали) так как резко снижаются затраты на их механообработку. Льют без ограничений на конструкции и конфигурации колеса, звездочки, головки и блоки цилиндров, патрубки бензиновых и дизельных двигателей, коленвалы, и др. Капитальные затраты на организацию и ввод в эксплуатацию производства сокращаются в 2-2,5 раза. Опыт запуска участков производительностью до 50-150 т/месяц показал, что срок их окупаемости не превышал 1,5 года.

Можно размещать такие участки при кузнях, термических и ремонтных цехах. Если создавать или реконструировать «литейку», то литье в моделях из полистирола – тот бизнес, где металл своим оборудованием и рабочей силой переводится в конкурентный товар. Страны, где металл производят из собственных руд путем углубленной его переработки, обретают шанс опередить конкурентов. Сегодня килограмм черного металла (в рядовом прокате, чушках, ломе) стоит в среднем $0,5, килограмм изделий из металла в автомобиле или танке стоит уже $50…100, а в самолете — $1500…2000. Замена экспорта продукции металлургии на экспорт машин и механизмов - это один из шагов перевода сырьевой экономики на высокотехнологичную и усиление роли в глобальном разделении труда, когда экономическая конкуренция все в большей степени определяется конкуренцией научно-технической, а разработка и внедрение технологических инноваций - решающий фактор социального и экономического развития, залог экономической безопасности.

Возрастающий поток патентной информации свидетельствует о серьезном интересе к этой технологии всех ведущих машиностроительных компаний. Технологические потоки и пространственное размещение моделей в объеме контейнерной формы удобно предварительно имитировать на ЭВМ, а при изготовлении модельной оснастки все чаще применяют 3D-графику для программирования станков с ЧПУ. Созданы, проектируются и внедряются в производство десятки видов конвейерных цехов, оснащенных манипуляторами и линиями непрерывного действия. Они хорошо зарекомендовали себя в автотракторном моторостроении, при литье трубоарматуры и деталей насосов, корпусов электродвигателей, деталей коммунального машиностроения и др. Однако чаще создаются небольшие производственные цеха, состоящие из модельного, формовочного, плавильного и очистного участков, оснащенных несложным оборудованием, одинаковым для черных и цветных сплавов. В одном только Китае в 2006 году работало около 200 таких цехов производительностью 300 тыс. т/год.

Большинство крупнейших автопроизводителей Европы, Азии и Америки ежегодно используют в производимых автомобилях несколько сотен тысяч тонн точных отливок, полученных описанным способом. General Motors, Ford Motors, BMW, Fiat, VW, Renualt и ряд других фирм полностью перешли в 1980-90 годах на изготовление этим способом отливок блоков цилиндров, головок блока, впускных и выпускных коллекторов, коленвалов для наиболее массовых типов двигателей.

В Физико-технологическом институте металлов и сплавов (ФТИМС) НАН Украины (отдел формообразования под руководством профессора Шинского О. И.) спроектировали оборудование и запустили ряд участков в России и Украине, внедрили такое оборудование в Польше и Вьетнаме. На опытном производстве ФТИМС в Киеве льют черные и цветные металлы развесом 0,1-1500 кг до 50 т/месяц, отрабатывают технологию и оснастку для новых цехов, проектируют оборудование и линии под программу литья и площади цеха заказчика, которые затем поставляют литейным предприятиям с пуско-наладкой всего комплекса оборудования и внедрением технологии в производство.

Производственный потенциал технологии ЛГМ далеко не исчерпан. Она также позволяет получать ранее нетехнологичные литые крупнопористые, ячеистые и каркасные отливки, лить не только металлы и сплавы, но и получать композиты и армированные конструкции, которые обладают улучшенными характеристиками. При этом в модель предварительно вставляют различные детали или материалы, которые формируют композит или армированную конструкцию, а наложение газового давления на жидкий металл увеличивает стабильность пропитки таких изделий со вставками на длину до 1 м.

ЛГМ относят к высокотехнологичным производствам, которые дают выход к устойчивому развитию из технологического отставания, когда в отечественной экономике нарастает сырьевая составляющая, доминирует продукция с низкой добавленной стоимостью и снижается конкурентоспособность производства. Если в 80-е годы в структуре отечественной промышленности и товарного экспорта вес машиностроения составлял порядка 30…40%, а черной металлургии был в два-три раза меньше, то сегодня наоборот. Именно развитие литейного производства – это шаг к восстановлению и росту отечественного машиностроения, превращения страны из продавца полуфабрикатов в экспортера технологической продукции с большой добавленной стоимостью. Снижение зависимости национальной промышленности от импорта идей, технологий и товаров, реализация собственной программы инновационного развития позволит нам стать равноправным участником глобальных инновационных процессов.

Смотреть еще фото о ЛГМ: http://www.biznet.ru/topic31376.html?hl=dorosh

или http://forum.i-mash.ru/topic_7

(Литература: Рыбаков С. А. Инновационные возможности литья по газифицируемым моделям, состояние и перспективы этого метода в России // Литейщик России. №4, 2009, с. 44-45).

2

2

8

8 10

10 18

18 19

19 21

21 22

22 23

23 24

24 25

25

31

31 32

32 33

33 34

34 35

35

38

38 39

39 42

42 44

44 45

45 46

46 , 49

, 49 , 56

, 56 , 57

, 57 , 58

, 58 , 60

, 60 , 61

, 61 62

62 63

63 64

64 66

66 67

67 68

68 69

69 70

70 73

73 72

72 74

74 75

75 76

76 Подробнее об ЛГМ можно почитать:

Подробнее об ЛГМ можно почитать:

Литье черных/цвет. металлов развесом 0,1-1250 кг. Отливки из чугуна, стали, алюминия, медных сплавов, литье по пенопластовым и ледяным моделям -эко технологии. Влад doro55v@gmail.com, т.380661457832

- dorosh

- Новичок

- Сообщения: 10

- Зарегистрирован: 27 сен 2012, 13:11

- Репутация: 2

- Контактная информация:

Re: Литье по газифицируемым моделям

Роботы-принтеры с ЧПУ стали делать ледяные модели за рубежом:

http://www.membrana.ru/particle/1966.

Получение отливок из металла по ледяным моделям (принцип "просто добавь воды")

Привлечение криотехнологии в литейное производство преследует цель заменить льдом органические материалы для изготовления разовых литейных моделей в целях ресурсосбережения и повышения экологической безопасности литья. Литейное производство является основной заготовительной базой машиностроения, на долю литых деталей в среднем приходиться 50-70 % массы машин и механизмов и 20 % стоимости машин. Основная доля трудоемкости изготовления отливок, а именно 50-70%, мощности литейного цеха (по учебнику Аксенова П. Н.) приходится на формовку (с приготовлением формовочных смесей) и изготовление стержней, от качества формы также зависит трудоемкость выбивки и очистки отливок. В действующих литейных цехах при производстве 1 т отливок из чугуна и стали вывозят в отвал до 5 т твердых песчаных отходов. Особенно экологически небезопасна формовка с использованием синтетических смол (в результате экспансии зарубежных фирм преобладает в большинстве крупных литейных цехов) и других органических материалов, которые дают до 70% загрязнений природной среды от литейных цехов.

Мы предложили три способа изготовления песчаных оболочковых форм по ледяным моделям путем получения твердеющих связующих композиций типа «связующее + отвердитель». 1) ледяная модель служит носителем связующего, а сухая песчаная облицовочная песчаная смесь содержит отвердитель; 2) ледяная модель служит носителем отвердителя, а облицовочный слой песка — связующего; 3) модель замораживается из чистой воды (наиболее экологически благоприятный вариант), которая (расплав модели) не вступает в реакции отверждения формовочной смеси с добавками реагентов отвердителя и связующего (в виде порошка), но без воды эти реакции не идут. В этих трех способах подбирали составы с максимальной скоростью твердения.

При изготовлении оболочковой формы путем засыпки песка в контейнер с ледяной моделью и виброуплотнения, таяния модели и пропитки песка получают песчаную корку толщиной 3…8 мм. При этом в состав оболочки достаточно вводить 0,3...0,4% связующего от массы песка в контейнере, что примерно на порядок меньше, чем вводят в традиционных формах из холоднотвердеющих песчаных смесей (ХТС) со связующим.

Вообще, применение агрегатных переходов воды (из жидкого в твердое при замораживании модели, опять в жидкое при таянии модели и освобождении полости формы, а затем испарение при сушке увлажненной формы) в какой-то мере подобно кругообороту воды в природе. Идея цикличности материальных ресурсов как метод экологизации производства заимствована у Природы, где, как известно, действуют замкнутые циклические процессы, поэтому производственные технологии должны быть созвучны биосферным законам, и в первую очередь закону круговорота веществ.

Разработка составов замораживаемых в составе модели водных композиций, в которых один компонент связующего находится в модели, а другой в окружающей ее песчаной смеси, показала достаточно хорошую технологичность получения оболочковых форм путем пропитки водным составом от тающей модели. В одном из таких примеров использовали ледяные модели из водного раствора жидкого стекла плотностью 1,08 г/см3 при содержании в песчаной смеси быстротвердеющего цемента или гипса. Продолжительность твердения оболочки от начала таяния модели массой 0,2…0,9 кг составляла порядка 6…10 мин. и более (в зависимости от типа цемента/гипса), после полного расплавления модели остаток (не пропитавший окружающий песок) модельной композиции выливали из затвердевшей оболочки, а оболочковую форму направляли на подсушку или заливку металлом с небольшим вакуумированием.

Также разработаны способы вакуумной упаковки ледяных моделей в синтетическую пленку для последующего использования технологии вакуумно-пленочной формовки. Способы получения оболочковых форм с противопригарными свойствами вокруг ледяной модели дали новую криотехнологию литья. Эта криотехнология литья по разовым ледяным моделям деталей из металлов для машиностроения исключает или минимизирует использование полимеров или связующего для песка литейной формы, заменяет органические (пенопластовые или парафино-стеариновые выплавляемые) модели на ледяные, а такой процесс производства отливок полностью соответствует экологически чистым безотходным технологиям по принципу "просто добавь воды".

, 2

, 2 , 3

, 3 , 4

, 4 , 5

, 5 , 6

, 6 , 7

, 7 , 8

, 8 ,

,  , 11

, 11 ,

,  , 14

, 14 , 15

, 15 , 16

, 16 , 17

, 17 , 18

, 18 , 19

, 19 , 20

, 20 , 21

, 21 , 22

, 22 , 23

, 23 , 24

, 24 , 25

, 25 , 26

, 26 , Ледяные модели

, Ледяные модели  , 28

, 28 , 29

, 29

Подробнее смотри: http://www.holodilshchik.ru/Icy_models_ ... _metal.pdf, http://www.eco-time.com.ua/publications-31.html, http://dorosh.steelsite.ru/news.php, http://www.ecoguild.ru/docs/2011doroshenko2.htm, http://www.ecoguild.ru/docs/2011doroshenko3.htm,

http://www.vestipb.ru/articles5059.html , http://waste.ua/eco/2012/industrial-was ... l-casting/ Резюме.

Криотехнология машиностроения - литье из черных и цветных металлов по ледяным моделям. Институтом ФТИМС (г. Киев) эта криотехнология защищена десятками патентов на изобретения. Ищем научных и инженерных партнеров для совместных исследований и внедрения такого вида литья в производство как решение проблем экологии и ресурсосбережения. А подробнее можно почитать здесь:

http://www.membrana.ru/particle/1966.

Получение отливок из металла по ледяным моделям (принцип "просто добавь воды")

Привлечение криотехнологии в литейное производство преследует цель заменить льдом органические материалы для изготовления разовых литейных моделей в целях ресурсосбережения и повышения экологической безопасности литья. Литейное производство является основной заготовительной базой машиностроения, на долю литых деталей в среднем приходиться 50-70 % массы машин и механизмов и 20 % стоимости машин. Основная доля трудоемкости изготовления отливок, а именно 50-70%, мощности литейного цеха (по учебнику Аксенова П. Н.) приходится на формовку (с приготовлением формовочных смесей) и изготовление стержней, от качества формы также зависит трудоемкость выбивки и очистки отливок. В действующих литейных цехах при производстве 1 т отливок из чугуна и стали вывозят в отвал до 5 т твердых песчаных отходов. Особенно экологически небезопасна формовка с использованием синтетических смол (в результате экспансии зарубежных фирм преобладает в большинстве крупных литейных цехов) и других органических материалов, которые дают до 70% загрязнений природной среды от литейных цехов.

Мы предложили три способа изготовления песчаных оболочковых форм по ледяным моделям путем получения твердеющих связующих композиций типа «связующее + отвердитель». 1) ледяная модель служит носителем связующего, а сухая песчаная облицовочная песчаная смесь содержит отвердитель; 2) ледяная модель служит носителем отвердителя, а облицовочный слой песка — связующего; 3) модель замораживается из чистой воды (наиболее экологически благоприятный вариант), которая (расплав модели) не вступает в реакции отверждения формовочной смеси с добавками реагентов отвердителя и связующего (в виде порошка), но без воды эти реакции не идут. В этих трех способах подбирали составы с максимальной скоростью твердения.

При изготовлении оболочковой формы путем засыпки песка в контейнер с ледяной моделью и виброуплотнения, таяния модели и пропитки песка получают песчаную корку толщиной 3…8 мм. При этом в состав оболочки достаточно вводить 0,3...0,4% связующего от массы песка в контейнере, что примерно на порядок меньше, чем вводят в традиционных формах из холоднотвердеющих песчаных смесей (ХТС) со связующим.

Вообще, применение агрегатных переходов воды (из жидкого в твердое при замораживании модели, опять в жидкое при таянии модели и освобождении полости формы, а затем испарение при сушке увлажненной формы) в какой-то мере подобно кругообороту воды в природе. Идея цикличности материальных ресурсов как метод экологизации производства заимствована у Природы, где, как известно, действуют замкнутые циклические процессы, поэтому производственные технологии должны быть созвучны биосферным законам, и в первую очередь закону круговорота веществ.

Разработка составов замораживаемых в составе модели водных композиций, в которых один компонент связующего находится в модели, а другой в окружающей ее песчаной смеси, показала достаточно хорошую технологичность получения оболочковых форм путем пропитки водным составом от тающей модели. В одном из таких примеров использовали ледяные модели из водного раствора жидкого стекла плотностью 1,08 г/см3 при содержании в песчаной смеси быстротвердеющего цемента или гипса. Продолжительность твердения оболочки от начала таяния модели массой 0,2…0,9 кг составляла порядка 6…10 мин. и более (в зависимости от типа цемента/гипса), после полного расплавления модели остаток (не пропитавший окружающий песок) модельной композиции выливали из затвердевшей оболочки, а оболочковую форму направляли на подсушку или заливку металлом с небольшим вакуумированием.

Также разработаны способы вакуумной упаковки ледяных моделей в синтетическую пленку для последующего использования технологии вакуумно-пленочной формовки. Способы получения оболочковых форм с противопригарными свойствами вокруг ледяной модели дали новую криотехнологию литья. Эта криотехнология литья по разовым ледяным моделям деталей из металлов для машиностроения исключает или минимизирует использование полимеров или связующего для песка литейной формы, заменяет органические (пенопластовые или парафино-стеариновые выплавляемые) модели на ледяные, а такой процесс производства отливок полностью соответствует экологически чистым безотходным технологиям по принципу "просто добавь воды".

, 2

, 2 , 3

, 3 , 4

, 4 , 5

, 5 , 6

, 6 , 7

, 7 , 8

, 8 ,

,  , 11

, 11 , 14

, 14 , 15

, 15 , 16

, 16 , 17

, 17 , 18

, 18 , 19

, 19 , 28

, 28 , 29

, 29

Подробнее смотри: http://www.holodilshchik.ru/Icy_models_ ... _metal.pdf, http://www.eco-time.com.ua/publications-31.html, http://dorosh.steelsite.ru/news.php, http://www.ecoguild.ru/docs/2011doroshenko2.htm, http://www.ecoguild.ru/docs/2011doroshenko3.htm,

http://www.vestipb.ru/articles5059.html , http://waste.ua/eco/2012/industrial-was ... l-casting/ Резюме.

Криотехнология машиностроения - литье из черных и цветных металлов по ледяным моделям. Институтом ФТИМС (г. Киев) эта криотехнология защищена десятками патентов на изобретения. Ищем научных и инженерных партнеров для совместных исследований и внедрения такого вида литья в производство как решение проблем экологии и ресурсосбережения. А подробнее можно почитать здесь:

Литье черных/цвет. металлов развесом 0,1-1250 кг. Отливки из чугуна, стали, алюминия, медных сплавов, литье по пенопластовым и ледяным моделям -эко технологии. Влад doro55v@gmail.com, т.380661457832

- dorosh

- Новичок

- Сообщения: 10

- Зарегистрирован: 27 сен 2012, 13:11

- Репутация: 2

- Контактная информация:

Re: Литье по газифицируемым моделям

Расширяется область применения ЛГМ-процесса.

Все больше желающих реконструировать свой литейный цех под этот экономичный процесс, а также расширяются наши литейные мощности в Киеве, поскольку растет число заказов.

Ведь альтернативы этой технологии нет. Пишите dorosh@inbox.ru

Смотрите новые примеры:

76

76 77

77 78

78 79

79 80

80 1

1 2

2 3

3 4

4 5

5 6

6 7

7 8

8 9

9 10

10 11

11 12

12 13

13 14

14 15

15 16

16 17

17 18

18 19

19 20

20 21

21 22

22 23

23 24

24 25

25 26

26 27

27 28

28 29

29 30

30

Все больше желающих реконструировать свой литейный цех под этот экономичный процесс, а также расширяются наши литейные мощности в Киеве, поскольку растет число заказов.

Ведь альтернативы этой технологии нет. Пишите dorosh@inbox.ru

Смотрите новые примеры:

76

76 4

4 7

7 17

17 18

18 21

21

Литье черных/цвет. металлов развесом 0,1-1250 кг. Отливки из чугуна, стали, алюминия, медных сплавов, литье по пенопластовым и ледяным моделям -эко технологии. Влад doro55v@gmail.com, т.380661457832

-

aftaev

- Зачётный участник

- Сообщения: 34042

- Зарегистрирован: 04 апр 2010, 19:22

- Репутация: 6192

- Откуда: Казахстан.

- Контактная информация:

Re: Литье по газифицируемым моделям

dorosh, как дело обстоит с огнем и дымом когда металл заливается в форму? Льем небольшие детали, пламя и дым шуруют как из Везувия

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

- dorosh

- Новичок

- Сообщения: 10

- Зарегистрирован: 27 сен 2012, 13:11

- Репутация: 2

- Контактная информация:

Re: Литье по газифицируемым моделям

Вакуумирование удаляет все газы.aftaev писал(а):dorosh, как дело обстоит с огнем и дымом когда металл заливается в форму? Льем небольшие детали, пламя и дым шуруют как из Везувия

- Вложения

Литье черных/цвет. металлов развесом 0,1-1250 кг. Отливки из чугуна, стали, алюминия, медных сплавов, литье по пенопластовым и ледяным моделям -эко технологии. Влад doro55v@gmail.com, т.380661457832

- Nick

- Мастер

- Сообщения: 22776

- Зарегистрирован: 23 ноя 2009, 16:45

- Репутация: 1735

- Заслуга: Developer

- Откуда: Gatchina, Saint-Petersburg distr., Russia

- Контактная информация:

Re: Литье по газифицируемым моделям

О, как раз тема интересная, а почем у вас можно отлить станину из чугуна (кг 150-300)? И в каком виде нужны формы? И где вы находитесь? И можно ли ее у вас потом состарить?

-

aftaev

- Зачётный участник

- Сообщения: 34042

- Зарегистрирован: 04 апр 2010, 19:22

- Репутация: 6192

- Откуда: Казахстан.

- Контактная информация:

Re: Литье по газифицируемым моделям

Nick, учитывая как часто dorosh, заглядывает, ответ к новому году получишь

Дилетанту сложные вещи кажутся очень простыми, и только профессионал понимает насколько сложна самая простая вещь

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.

Кто хочет - ищет возможности, кто не хочет - ищет оправдание.

Найди работу по душе и тебе не придется работать.